Nhà máy thông minh ứng phó với đại dịch

Đầu tư chuyển đổi nhà máy trở nên thông minh hơn đang là xu hướng trên toàn cầu để hoạt động trong bối cảnh bình thường mới.

Sự trỗi dậy của các nhà máy thông minh

YKK là công ty sản xuất và kinh doanh dây khóa kéo với doanh thu hơn 14 triệu USD/năm. Công ty có nhà máy ở Hà Nội và TP.HCM. Năm 2009, ông Toru Shikita, Tổng Giám đốc YKK, nhận nhiệm vụ ở Việt Nam và ông vẫn thấy cảnh đơn đặt hàng chất đống qua đêm trên bàn làm việc như thời công tác ở Thượng Hải. Sau khi sàng lọc phải mất từ 4 ngày đến 1 tuần, đơn hàng mới được nhập vào hệ thống chính của Công ty và đó là vấn đề khi khách hàng muốn thời gian phải giao nhanh hơn. Công ty không thể ép nhân viên làm nhanh hơn.

Theo ABeam, đơn vị cung cấp giải pháp chuyển đổi số của Nhật, năm 2018, YKK Việt Nam đã triển khai RPA (Robotic Process Automation - tiến trình tự động hóa bởi robot) xử lý quá trình nhận đơn hàng và nhập liệu. Trong 10 tuần đầu tiên, có 3 robot tiếp quản và chưa đầy 1 năm sau, con số này đã lên 50. Quan trọng hơn, việc này giải phóng nguồn nhân lực nhập liệu đơn hàng, vốn là các nhân viên tốt nghiệp đại học có thể tập trung vào những công việc đem lại hiệu quả cao hơn cho YKK Việt Nam.

|

Tự động hóa từng phần các quy trình trong nhà máy như YKK Việt Nam là các bước tiến lên xu hướng nhà máy thông minh đang diễn ra rất mạnh mẽ trên toàn cầu, nhất là khi dịch bệnh COVID-19 bùng phát gây đứt gãy nhiều quy trình sản xuất.

|

| Ảnh: TL. |

Theo MarketsandMarkets, quy mô nhà máy thông minh toàn cầu ước tính sẽ tăng từ 181,3 tỉ USD vào năm 2020 lên 220,4 tỉ USD vào năm 2025, với tăng trưởng CAGR là 4%.

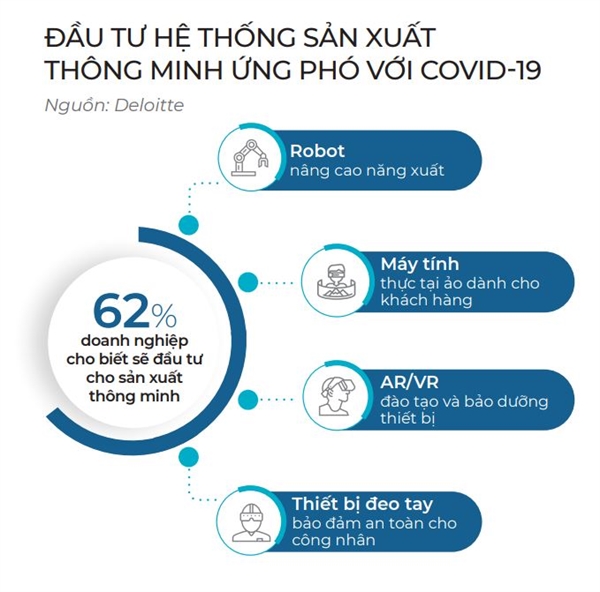

Thế giới hậu COVID-19 thúc đẩy doanh nghiệp sản xuất ứng dụng công nghệ robot trong chiến lược thích ứng với các biện pháp mới. Nhu cầu đầu tư để tìm kiếm các giải pháp sản xuất thông minh hơn trong bối cảnh không sử dụng quá nhiều lao động vì các lệnh giãn cách nhưng vẫn đảm bảo năng suất sản xuất. Một nghiên cứu của Deloitte cho thấy 68% các nhà lãnh đạo doanh nghiệp trên toàn cầu đã sử dụng tự động hóa để ứng phó với tác động của COVID-19. Hiện nay, 73% tổ chức trên toàn thế giới đang sử dụng công nghệ tự động hóa.

Theo báo cáo của Deloitte, nhiều công ty của Mỹ đầu tư vào các thiết bị thông minh trên người nhân viên để cảnh báo khi họ ở vi phạm khoảng cách an toàn tối thiểu, sử dụng nhiều robot cộng tác để giảm nhân viên hoặc sử dụng công nghệ 3D để “dẫn” khách hàng đi tham quan nhà máy. Để quản lý chất lượng sản phẩm ở các chuỗi cung ứng ngoài vùng lãnh thổ, các công ty Nhật còn tiến hành chia sẻ những dữ liệu kinh nghiệm và hành động thông qua nền tảng công nghệ. Ví dụ, công ty Nhật đã có các buổi phỏng vấn chuyên sâu với những nghệ nhân trong lĩnh vực về cách họ tạo ra sản phẩm chất lượng. Sau đó, tài liệu này sẽ được biên dịch ra các ngôn ngữ của quốc gia mà họ đặt nhà máy.

|

Thú vị nhất là việc chia sẻ kinh nghiệm hành động, theo đó thao tác làm việc của công nhân sẽ được ghi lại bằng thiết bị cảm biến và các chỉ số này sẽ được so sánh với các chỉ số chuẩn. Mỗi công đoạn sẽ có một chỉ số chuẩn khác nhau. Quá trình này giúp đảm bảo việc chuẩn hóa từng bước cho đến khi hoàn thiện sản phẩm. Có khoảng 100 camera chất lượng cao được cài đặt để phục vụ quá trình này.

|

| Ảnh: Quý Hòa. |

Hitachi, tập đoàn sản xuất đường sắt và các thiết bị ngành công nghiệp, đã áp dụng quy trình này để đạt được các yêu cầu về giãn cách nhân lực trong mùa dịch nhưng vẫn bảo toàn công suất sản xuất. Tương tự, từ năm 2019, Volkswagen đã phát triển Volkswagen Industrial Cloud, nền tảng mở để kết hợp dữ liệu từ tất cả thông tin về máy móc, nhà máy trên 122 cơ sở của Tập đoàn. Mục tiêu của việc thu thập nhằm cải thiện quy trình lắp ráp và kết nối các dữ liệu này với 1.500 nhà cung cấp và đối tác trên toàn cầu.

Theo Deloitte, mặc dù giảm thiểu số lượng lao động nhưng báo cáo chỉ ra rằng năng suất lao động ở các nhà máy thông minh có thể tăng với CARG đạt 2,3% trong giai đoạn 2025- 2030, gần với mức tăng trưởng mà các nhà máy toàn cầu từng đạt được vào những năm 1990. Đây là chỉ số mà nhiều nhà sản xuất thực sự quan tâm trong bối cảnh ảnh hưởng của dịch bệnh vẫn chưa dừng lại.

“Bối cảnh bình thường mới với chúng tôi là gì? Là nhu cầu hàng hóa có thể tăng hoặc giảm trong thời gian ngắn và chúng tôi cần một nhà máy đủ linh hoạt để thích ứng với vấn đề đó”, Deloitte dẫn lời của một chủ doanh nghiệp trong báo cáo.

Lối đi tắt cho Việt Nam

Nguy cơ đứt gãy sản xuất và phải tạm dừng sản xuất do dịch bệnh lây lan trong các khu công nghiệp càng cho thấy vai trò quan trọng của những nhà máy thông minh. Nhìn xa hơn, quy trình sản xuất hiện đại là lời giải cho bài toán nâng cao giá trị và vị trí của Việt Nam trong chuỗi cung ứng. Cách mạng công nghiệp 4.0 đang tạo nên những thay đổi lớn ở quy mô chưa từng có do sự dịch chuyển của một số yếu tố như cải tiến công nghệ, đặc tính sản xuất và môi trường làm việc. Xu hướng này giúp Việt Nam có thể đi tắt trong chiến lược chuyển đổi sản xuất hiện đại.

|

Theo PwC, các nhà máy ở Việt Nam chủ yếu hoạt động trong 3 lĩnh vực là điện tử, may mặc, da giày và nông nghiệp. Các doanh nghiệp dệt may chiếm số đông và có 50% trong số đó là doanh nghiệp vừa và nhỏ. Do gia nhập công đoạn thấp nhất trong chuỗi giá trị nên phần lớn các công ty đều sử dụng rất nhiều lao động. Với các nhà máy thâm dụng lao động như Việt Nam, tiến trình đi lên nhà máy thông minh liệu có khả thi là câu hỏi nhiều doanh nghiệp quan tâm. Không có câu trả lời chính xác mà phụ thuộc vào các doanh nghiệp đứng đầu chuỗi cung ứng.

Theo báo cáo của Deloitte, hầu hết các nhà sản xuất đo lường giá trị đối tác trong hệ sinh thái dựa trên những chỉ số liên quan đến năng suất hoặc hiệu quả. Điều này có thể được ngầm hiểu rằng khi doanh nghiệp đứng đầu chuỗi cung ứng tiến lên nhà máy thông minh, sẽ là áp lực cho các nhà cung cấp muốn tham gia chuỗi cung ứng của họ.

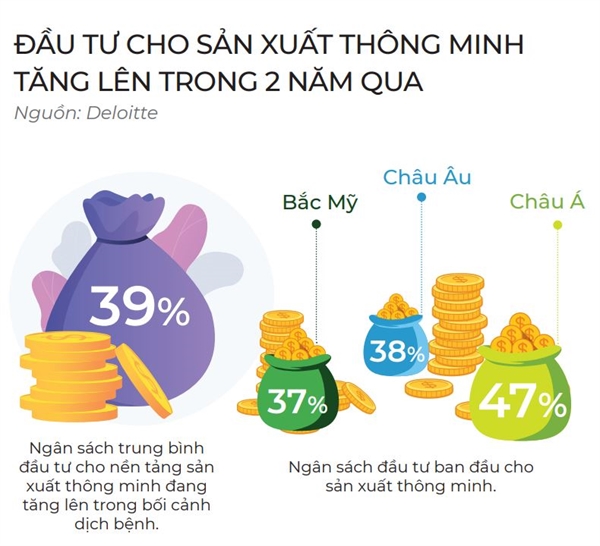

Trên thực tế, có đến 57% nhà máy ở châu Á được khảo sát cho biết các cơ sở sản xuất của họ có thể không phù hợp trong 2 năm tới; 83% chủ nhà máy ở châu Á tin rằng chìa khóa để thành công trong tương lai là tiếp cận hợp tác. Vì thế, nhóm này có tỉ trọng đầu tư cải tiến nhà máy lên đến 47%, cao hơn châu Âu (38%) và Bắc Mỹ (37%).

Tại Việt Nam, nhiều đơn vị đã bắt đầu xem chuyển đổi số - một trong những bước đầu tiên để tiến đến nhà máy thông mình - là sự sống còn. Mới đây, Tập đoàn Hòa Phát đã công bố tham gia chuyển đổi số toàn điện từ hạ tầng, bảo mật, ứng dụng đến các công nghệ mới (Big Data, IoT, tự động hóa, ERP, quản trị chuỗi cung ứng…) nhằm đáp ứng nhu cầu chuyển đổi về cả vận hành, quản trị và kinh doanh. Trước đó, nhiều nhà doanh nghiệp sản xuất khác ở Việt Nam cũng tham gia số hóa như Austdoor, Đức Giang, Thạch Bàn, Điện Quang...

Đáng chú ý, hiện có 30% doanh nghiệp lớn trong ngành dệt may ứng dụng công nghệ tự động hóa cho từng công đoạn trong sản xuất. Ông Phạm Văn Việt, Chủ tịch Hội đồng Quản trị Việt Thắng Jean, cho biết, công nghệ tự động hóa kết nối trên nền tảng internet đang dần thay thế người lao động tại các dây chuyền sản xuất và trong toàn bộ chuỗi cung ứng sản phẩm dệt may. Hệ thống thiết bị công nghệ mới được đầu tư của Việt Thắng Jean đã thay thế vị trí của 800 công nhân. Theo tính toán, trung bình một máy laser sử dụng công nghệ tự động, công nghệ cao trong may mặc có thể thay thế cho 49 công nhân may thủ công.

Theo ông Nguyễn Anh Tuấn, Giám đốc Công ty Đại Phúc Vinh, nhiều doanh nghiệp ngành gỗ đầu tư máy móc, công nghệ chế biến gỗ hiện đại như AA Tây Ninh, Minh Thành, Minh Phát... và tạo nên đột phá về công suất. Ví dụ, trước đây, để sản xuất 1.000 cái ghế/ngày cần 500 công nhân và khoảng 6.000 m2 nhà xưởng, thì nay với dây chuyển mới chỉ cần 200 công nhân và 3.000 m2 nhà xưởng.

Đánh giá từ Schneider Electric Việt Nam cho thấy, nhà máy thông minh (Smart Factory) đã phát triển một cách vũ bão, đặc biệt là ở các thị trường, ngành hàng có mức độ cạnh tranh cao. Trên thế giới đã xuất hiện khái niệm Dark Factory - nhà máy thông minh có khả năng sản xuất, vận hành tự động hóa hoàn toàn và hoạt động 24/7. Việt Nam đang trở thành công xưởng sản xuất của thế giới trong việc thu hút làn sóng đầu tư FDI, giúp các khu công nghiệp đang ngày càng mở rộng quy mô và gia tăng tỉ lệ lấp đầy.

Sự phát triển này mang đến cho các nhà đầu tư nhiều lựa chọn phù hợp với chiến lược sản xuất vận hành của mình tại Việt Nam. Lực lượng lao động trẻ và năng động của Việt Nam với khả năng học hỏi nhanh, được trau dồi kỹ năng và đầu tư đúng đã có thể tham gia vào chuỗi cung ứng cũng như nền công nghệ công nghiệp toàn cầu. Nền tảng này giúp Việt Nam đẩy nhanh phát triển sản xuất hiện đại, bắt kịp với các xu hướng công nghệ mới nhất trên thế giới.

Ông Naoyuki Morimoto, Phó Tổng Giám đốc Khối Tự động hóa Công nghiệp Schneider Việt Nam, cho biết, với tác động của đại dịch COVID-19 lên nền kinh tế và đặc biệt là ngành công nghiệp ở châu Á, việc số hóa và tự động hóa nhà máy có thể giảm gánh nặng cho doanh nghiệp, giúp đối đa hóa hiệu quả hoạt động, giành thị phần và quản lý các quy trình từ xa. Việc ứng dụng Nhà máy thông minh sẽ giải quyết được 6 điểm yếu của doanh nghiệp và cung cấp được giải pháp hiệu quả cho quá trình sản xuất từ đầu đến cuối, bao gồm: Quản lý linh hoạt, Quy trình hiệu quả, Quản lý tình trạng máy móc thiết bị, Trao quyền vận hành, Độ tin cậy, Hiệu quả sử dụng năng lượng. “COVID đã giúp thúc đẩy nhanh hơn quá trình chuyển đổi số mà các doanh nghiệp đang thực hiện từ trước đại dịch. Giờ đây, với một thế giới mà mọi thứ đều hoạt động từ xa, các doanh nghiệp trong ngành sản xuất công nghiệp toàn cầu phải nhanh chóng thích nghi với điều kiện làm việc không còn như thông thường”, ông Naoyuki Morimoto cho biết.

|

“Đại dịch cũng khuyến khích doanh nghiệp áp dụng công nghệ mới và nâng cấp mô hình kinh doanh. Ví dụ, việc phong tỏa người lao động có thể khuyến khích doanh nghiệp tự động hóa một số chức năng nhất định, khuyến khích số hóa và sử dụng các nền tảng trực tuyến… và thúc đẩy thương mại điện tử”, bà Victoria Kwakwa, Phó Chủ tịch, Khu vực Đông Á và Thái Bình Dương, World Bank, nhận định.

|

Bối cảnh dịch bệnh COVID-19 cũng như việc Việt Nam tham gia các hiệp định thương mại như EVFTA, CPTPP… khiến cạnh tranh lại càng trở nên khốc liệt. Do vậy, doanh nghiệp càng phải tìm kiếm các giải pháp vừa tiết giảm chi phí, vừa phải nâng cao hiệu quả hoạt động. “Chúng ta chứng kiến VinFast đang đầu tư mạnh mẽ vào lĩnh vực robot và tự động hóa - tín hiệu rõ ràng về cơ hội hiển hiện cho những nhà sản xuất trong nước sẵn lòng đầu tư vào công nghệ và đổi mới sáng tạo”, Phó Giáo sư Jerry Watkins, Trung tâm Xuất sắc kỹ thuật số tại Đại học RMIT, nhận định.

Trao đổi với NCĐT, ông Nguyễn Đức Phương, Quản lý cấp cao của ABeam, cho rằng công nghệ hiện có thể giải quyết phần nào bài toán thâm dụng lao động. Ví dụ như bản sao số, vốn đang là cú hích trong việc quản lý vòng đời sản phẩm, từ thiết kế, sản xuất và vận hành. Ngoài ra, các giải pháp như tự động hóa quy trình bằng robot có thể được sử dụng để thực hiện các nhiệm vụ thường xuyên và tốn thời gian, qua đó cho phép nhân viên tại nhà máy tập trung vào những nhiệm vụ mang tính sáng tạo hơn.

Vấn đề doanh nghiệp Việt Nam cần quan tâm, theo ông Phương, là phải trả lời được câu hỏi làm sao để không bị lạc trong vô số các giải pháp hiện nay. Điều này cũng sẽ giúp các doanh nghiệp dễ dàng hơn trong việc tìm kiếm sự hỗ trợ từ các chuyên gia trong lĩnh vực, thay vì phụ thuộc vào chương trình chuyển đổi số của các nhân viên nội bộ, vốn đã rất bận rộn với công việc hằng ngày.

Cuối cùng nhưng không kém phần quan trọng là các doanh nghiệp hãy cố gắng bắt đầu từ quy mô nhỏ và thu được kết quả nhanh chóng, có thể đo lường được để xác định các sáng kiến mang tính đột phá. “Đừng sợ thất bại mà hãy kiên trì xây dựng văn hóa học hỏi, nỗ lực không ngừng nghỉ, vượt qua thất bại và tiến lên phía trước”, ông Phương tư vấn.

Báo cáo với chủ đề “Tương lai của việc làm” của OECD cũng nhận định tự động hóa, robot và toàn cầu hóa đang làm biến đổi một cách nhanh chóng môi trường làm việc và các chính phủ phải sớm có hành động quyết đoán để chống lại tác động của những thay đổi này, bằng không sẽ phải đối mặt với các áp lực kinh tế và xã hội ngày càng tồi tệ hơn. Một lần nữa, đứt gãy trong sản xuất do dịch bệnh khiến cảnh báo này càng cấp thiết hơn đối với tương lai của doanh nghiệp Việt Nam.

"Vai trò của công nghệ càng ngày càng lớn mạnh và lan rộng, nhưng chính các nhà máy thông minh lại đang trao quyền cho lực lượng lao động chứ không phải thay thế. Tự động hoá và công nghệ IoT có thể tăng cường hiệu quả làm việc và trao quyền cho nguồn nhân lực bằng cách tạo ra hiệu quả cao hơn và giúp tự động hóa các tác vụ đơn điệu để con người có thể đưa ra định hướng và kiểm soát phù hợp", lãnh đạo của Schneider nhấn mạnh.

Theo dõi Nhịp Cầu Đầu Tư

_12843921.png)